18/02/2017

Được biết, hiện nay Việt Nam có tới 500 doanh nghiệp (DN), cơ sở làm Đúc. Nhưng, những Doanh nghiệp có công nghệ, trang thiết bị hiện đại chỉ đếm trên đầu ngón tay. Song, các doanh nghiệp, cơ sở này hoạt động trong tình trạng rất khó khăn. Để hiểu rõ nguyên nhân trên, phóng viên Báo Công Thương đã phỏng vấn ông Phạm Chí Cường- Chủ tịch Hội Khoa học Kỹ thuật Đúc luyện kim Việt Nam.

Ông Phạm Chí Cường- Chủ tịch Hội Khoa học Kỹ thuật Đúc luyện kim Việt Nam

Thời gian qua Chính phủ đã đưa ra những cơ chế “cởi trói” cho ngành Đúc, nhằm đẩy mạnh nội địa hóa cho ngành công nghiệp nặng nước nhà. Là người đã song hành với ngành đúc lâu năm, ông có thể tổng kết sơ qua sự phát triển ngành Đúc?

Trong những năm trước đây thị trường Đúc hoàn toàn “bó hẹp”, chỉ nằm trong một số nhà máy khép kín, như: Gang thép Thái Nguyên có phân xưởng đúc phục vụ cho đúc các chi tiết, gia công, sửa chữa các thiết bị tại công ty. Hay Nhà máy Cơ khí Hà Nội (Công cụ 1) có phân xưởng đúc các chi tiết để chế tạo những bệ máy, hay các chi tiết để chế tạo những máy công cụ…

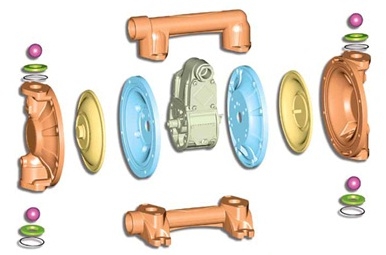

Trải qua thời gian, tính đến nay, ngành đúc đã ngày càng phát triển cả về lượng và chất do đã có thêm một số nhà máy được đầu tư với quy mô, công nghệ hiện đại. Ví như: Công ty Cơ khí Đông Anh, Đúc Mai Động, Đúc Tân Long, Việt Nhật… sản xuất ra hàng loạt sản phẩm đúc, như: đúc động cơ, ống thép… hay bi xi măng cũng được đúc bằng gang cầu để phục vụ cho ngành công nghiệp xi măng, những sản phẩm này trước đây Việt Nam phải nhập khẩu hoàn toàn, với khối lượng rất lớn, song giá lại cao.

Chính nhờ có sự đầu tư nên tới nay đã có một số công ty trong nước đã tự đúc ra được những sản phẩm đạt tiêu chuẩn, phục vụ cho ngành công nghiệp nặng khắp cả nước. Đặc biệt, phục vụ cho chế tạo cơ khí, như: đóng tàu, ô tô… , hai sản phẩm đó chiếm tới khoảng 70% phải sử dụng đến sản phẩm đúc, vì tất cả phôi kim loại được làm từ đúc mà ra, nhờ đó, những năm gần đây Việt Nam đã phát triển được cả về công nghệ đóng tàu. Tuy nhiên, những DN có đầu tư thiết bị, công nghệ hiện đại thì chỉ đếm trên đầu ngón tay, với khoảng 10 DN. Song, sản lượng tiêu thụ còn quá khiêm tốn, nhưng điều này đã thể hiện một bước tiến rõ dệt, từ chỗ đúc khép kín trong các nhà máy có nhu cầu về đúc thì nay đã có những nhà máy chuyên về đúc, phần nào giúp cho ngành công nghiệp nặng trong nước phát triển.

Như đề cầp ở trên, trong số 500 DN, cơ sở làm đúc thì chỉ có gần 10 DN có thiết bị, công nghệ hiện đại. Vậy, số DN, cơ sở còn lại thì sao, thưa ông?

Theo tôi, ngành đúc cũng giống như ngành thép, mặc dù số DN lớn nhưng số DN có công nghệ hiện đại thì quá ít ỏi, nên số DN chưa được đầu tư bài bản còn lại vẫn còn tồn tại những công nghệ lạc hậu, và những công nghệ lạc hậu đó chỉ đúc phục vụ cho nhu cầu bình thường. Song song với đó là các làng nghề đúc cũng vẫn tồn tại, các làng nghề này lại có những hướng đi khác như chủ yếu đang đi dần vào đúc những hàng mỹ thuật, hay đúc tượng phục vụ cho những công trình công giáo…

Như ông nói trên, ngành công nghiệp nặng phụ thuộc nhiều vào đúc, đặc biệt là đóng tầu, ô tô phụ thuộc tới khoảng 70%. Vậy trong tương lai ngành đúc sẽ có cơ phát triển khi dự kiến nội địa hóa ngành công nghiệp ô tô tới khoảng 60%, ông đánh giá sao?

Thực tế cho thấy, từ trước tới nay ngành công nghiệp ô tô trong nước không phát triển được, bởi vì Việt Nam chúng ta đơn thuần chủ yếu lắp ráp. Ngay từ vỏ ô tô cũng đều phải nhập khẩu huống chi các chi tiết phức tạp hơn lại càng chưa làm được thì thật khó có thể thành công trong nội địa hóa.

Không những vậy, Việt Nam còn mong muốn nội địa hóa lên tới khoảng 60% thì càng không thể hiện thực được, vì chúng ta đã trải qua giai đoạn quá dài nhưng mới nội địa hóa được khoảng 7%. Chính vì việc chưa nội địa hóa thành công ngành cơ khí nên sản phẩm đúc cũng trì trệ theo. Nên chỉ khi ngành ô tô, đóng tàu…, nội địa hóa được thì ngành đúc cũng phát triển theo.

Vậy, muốn đưa ngành đúc, hay ngành công nghiệp nặng nói chung phát triển vượt bậc, theo ông cần có những giải pháp gì?

Theo tôi, chỉ bằng con đường chuyên nghiệp hóa, hiện đại hóa bằng việc thay đổi các trang thiết bị hiện đại để sản xuất ra các loại sản phẩm đúc có chất lượng cao, và nấu ra các hợp kim từ lò trung tần hiện đại. Từ đó sẽ có được mác thép hợp kim mà các công nghiệp phụ trợ yêu cầu.

Mặc dù trên thực tế, ngành cơ khí đã được Chính phủ phê duyệt cơ chế hỗ trợ, nhưng đến nay chủ trương đó cũng không hiện thực được. Bởi, giai đoạn này kinh tế đất nước suy thoái, song ô tô, đóng tàu, chế tạo máy… chưa sản xuất được đáng kể, nên đầu ra của đúc vẫn còn quá khiêm tốn đó là điều dễ hiểu.

Nếu trong tương lai được Nhà nước, Bộ Công Thương quan tâm hơn để hỗ trợ cho ngành đúc thì sẽ có cơ để phát triển hơn. Vì ngành này gắn liền với chế tạo cơ khí và trang thiết bị phục vụ cho ngành công nghiệp nặng, như: đúc đóng tầu, xi măng, ô tô… tất cả công nghiệp đó đều yêu cầu đúc phụ trợ.

Do đó, để đáp ứng được cả về yêu cầu lẫn kỹ thuật, chất lượng sản phẩm và có đầu ra cho sản phẩm tương đối ổn định thì Nhà nước phải có một chính sách thật rõ ràng cho việc phát triển công nghiệp phụ trợ trong nước. Bởi, nếu phát triển được đòi hỏi phải có vốn đầu tư, các cơ chế hỗ trợ cho DN để đầu tư được trang thiết bị, trong đó có cả công nghệ, thiết bị chế tạo và có cả kiểm tra chất lượng, thậm chí đưa cả các kỹ thuật mới bằng phầm mềm điều khiển để đúc các khuôn mẫu theo mẫu thiết kế thì cho ra sản phẩm mới chính xác 100%, sau đó DN chỉ cần làm sạch, vì không phải gia công như trước đây.

Do đó, các DN hiện đang rất cần có sự hỗ trợ của nhà nước để các DN sớm được tiếp cận công nghệ mới. Nếu làm được việc này thì mới đảm bảo được độ chính xác của sản phẩm và sẽ đưa năng suất, chất lượng cũng như số lượng ngành công nghiệp nặng tăng trưởng.

Xin cảm ơn ông!

0 nhận xét